Sissejuhatus

Laserlõikuspingid on oma täpsuse, kiiruse ja erinevate materjalide töötlemise võimekusega teinud revolutsiooni töötlevas tööstuses. Selles artiklis jagame CNC-laserlõikuse üksikasju – kuidas protsess toimib, missugused on saadalolevad laserlõikuspinkide tüübid, kuidas valida endale õige laserlõikuspink, mis on laserlõikuse eelised ja miinused jpm.

Mis on CNC laserlõikus? Kuidas see toimib, tüübid ja eelised:

CNC-laserlõikus on keerukas protsess, mis kasutab suure võimsusega laserkiirt mitmesuguste materjalide täpseks lõikamiseks. Järgides arvuti numbrilise juhtimise (CNC) juhiseid, saab laserlõikuspink luua keerukaid disainilahendusi ja mustreid erakordse täpsusega. Selles jaotises anname põhjaliku ülevaate CNC-laserlõikusest, näiteks protsessi tööpõhimõttest, erinevatest saadaolevatest CNC-laserlõikuspinkidest (CO2- laserlõikuspingid, kiulaserlõikuspingid ja kristall laserlõikuspingid) ning selle arvukatest eelistest. Olenemata sellest, kas olete algaja või kogenud professionaal, on CNC-laserlõikamise põhitõdede mõistmine oluline igaühele, kes on huvitatud töötleva tööstuse tipptehnoloogiast.

CNC-laserlõikuspinkide tüübid:

CNC-laserlõikuse puhul ei ole kõik seadmed oma võimetelt võrdsed. Turul on saadaval eri tüüpi laserpinke, millel kõigil on oma funktsioonid ja võimalused. Selles jaotises uurime kolme tüüpilisemat CNC-laserlõikuspinki: CO2-, kiud- ja kristalllasereid. Mõistes nende masinate erinevusi, saate valida õige masina oma konkreetsete lõikamis- ja tootmisvajaduste jaoks.

CO2 laserlõikuspingid:

CO2-laserlõikuspinke on laialdaselt kasutusel tööstusharudes, mis nõuavad mittemetalliliste materjalide täpset ja tõhusat lõikamist.

CO2-laserlõikuspingiga lõikamiseks sobivad materjalid:

CO2-laserlõikuspingid sobivad eriti hästi mitmesuguste mittemetalliliste materjalide lõikamiseks, sealhulgas:

- Puit: CO2-laserid on väga tõhusad puidu lõikamisel. CO2 laserid suudavad luua keerulisi kujundusi ja kujundeid erinevatele puiduliikidele.

- Akrüül ja plastid: CO2-laserid suudavad puhtalt lõigata akrüüli, pleksiklaasi ja muid plastmaterjale, mistõttu on need populaarsed siltide ja väljapanekute tööstuses.

- Kangas ja tekstiil: CO2-laserid suudavad lõigata kangaid täpselt, mistõttu on need kasulikud rõivatootjatele ja tekstiilitööstusele.

- Nahk: Nahalõikus on järgmine rakendus, kus CO2-laserid on suurepärased, eriti keeruliste mustrite loomisel.

- Paber ja papp: CO2-laserid suudavad täpselt lõigata paberit ja pappi, mis on kasulikud pakendite ja käsitöö valdkonnas.

- Kautšuk: CO2-laserid suudavad tõhusalt lõigata kummist materjale, mis teeb need väärtuslikuks tihendite valmistamisel.

- Vaht: CO2-laserid suudavad lõigata vahtmaterjale, mis on kasulik pakendi- ja isolatsioonitööstuses.Tööstusharud, kus CO2 laserid on kasulikud:

Mõned tööstusharud, kus CO2-laserlõikuspinke tavaliselt kasutatakse, on järgmised:

- Reklaam ja sildid: CO2-laserid on kasutusel akrüülmaterjalide lõikamiseks ja keeruliste kujunduste loomiseks siltide ja väljapanekute jaoks.

- Puidutöötlemine: CO2-laseritega lõigatakse ja graveeritakse puitu, valmistatakse eritellimusel põhinevat mööblit ja luuakse kunstilisi disainilahendusi.

- Tekstiil ja rõivad: CO2-lasereid kasutatakse kangaste lõikamiseks ning unikaalsete mustrite ja kujunduste loomiseks rõivastele.

- Pakendamine: CO2-laserid on kasutusel pakenditööstuses paberi ja kartongi täpseks lõikamiseks kohandatud pakendilahenduste jaoks.

- Autotööstus: Autotööstuses saab CO2-lasereid kasutada tihendite lõikamiseks.

- Lennundus: CO2-laserid leiavad rakendust lennunduses ja kosmosetööstuses, et lõigata materjale, mida kasutatakse lennukite sisemuses ja komponentides.

- Käsitöö- ja hobikunstnikud: CO2-laserid on populaarsed harrastajate ja hobiomanike seas mitmesuguste kunsti- ja käsitööprojektide jaoks.

Oluline on märkida, et CO2-laserid ei sobi metallide lõikamiseks. Metallide lõikamiseks kasutatakse tavaliselt muud tüüpi lasereid, nagu kiudlaserid või Nd:YAG laserid.

CNC kiudlaserlõikuspingid:

Kiudlaserid on viimastel aastatel saavutanud tohutu populaarsuse tänu nende erakordsele lõikamiskiirusele ja suurele täpsusele. Need masinad kasutavad kiudlaserit erinevate metallide, sealhulgas roostevaba terase, alumiiniumi ja messingi lõikamiseks. Alates autotööstusest kuni kosmosetehnikani on CNC-kiudlaserlõikurid muutunud asendamatuteks tööriistadeks parima lõikekvaliteedi saavutamisel.

Kiudlaserlõikuspingiga lõigatavad materjalid:

- Kiudoptilised laserid on tuntud oma mitmekülgsuse poolest erinevate materjalide lõikamisel. Mõned tavalised materjalid, mida saab kiudlaseritega lõigata, on järgmised:

- Metallid: Kiudlaserid on eriti tõhusad selliste metallide nagu teras, roostevaba teras, alumiinium, vask, messing ja titaan lõikamisel. Tänu erilisele täpsusele ja kiirusele on nad ideaalsed metallitööstuses.

- Plastid: Kiudlaserlõikuspingid suudavad lõigata mitmesuguseid plaste, sealhulgas akrüüle, polükarbonaate, polüpropüleene ja muud. Need võimaldavad puhtaid ja täpseid lõikeid plastmassitootmises ja muudes tööstusharudes.

- Puit: Kiudlaseritega saab lõigata puitu ja puidupõhiseid materjale, näiteks MDFi (keskmise tihedusega puitkiudplaat) ja vineeri.

- Keraamika: Kiudlaseritega saab lõigata keraamikat ja keraamilise kattega materjale, mida kasutatakse elektroonika- ja kosmosetööstuses.

Tööstusharud, kus kiudoptilised laserid on kasulikud:

Kiudoptilised laserid leiavad tänu oma eelistele rakendusi mitmes tööstusharus, mille hulka kuuluvad:

- Metallitootmine: Kiudlaserid on laialdaselt kasutusel metallide lõikamiseks ja vormimiseks mootorsõidukite osade, lennundus- ja kosmosetööstuse komponentide, masinate ja muude toodete valmistamisel.

- Autotööstus: Autotööstus kasutab kiudlasereid auto kereosade ja mootorikomponentide lehtmetallide täpseks lõikamiseks.

- Elektroonika: Kiudlaserlõikuspinke kasutatakse elektroonikatööstuses õhukeste metallide, ränikiudude ja muude materjalide lõikamiseks ja töötlemiseks elektroonikaseadmete jaoks.

- Lennundus ja kosmosetööstus: Kiudlasereid kasutatakse lennunduses ja kosmosetööstuses, et lõigata keerulisi kujundeid kergetest materjalidest ja komponentidest, mida kasutatakse õhusõidukites ja kosmosesõidukites.

- Ehted: Juveelitööstuses väärismetallide ja kalliskivide lõikamiseks ja graveerimiseks suure täpsusega.

- Meditsiiniseadmed: Meditsiiniseadmete ja -instrumentide valmistamisel, kuna nad suudavad lõigata peeneid ja täpseid detaile.

- Pakendamine: Kiudlaserlõikuspinke kasutatakse pakendimaterjalide, näiteks kartongi, paberi ja fooliumi lõikamiseks ja perforeerimiseks.

Paljudes tööstusharudes eelistatakse kiudlasereid nende suurepärase kiirte kvaliteedi, energiatõhususe, madalate hooldusnõuete ning suure lõikamiskiiruse ja erakordse täpsuse tõttu. Selle tulemusena on neist saanud populaarne valik mitmesuguste rakenduste jaoks, kus on vaja laserlõikamist.

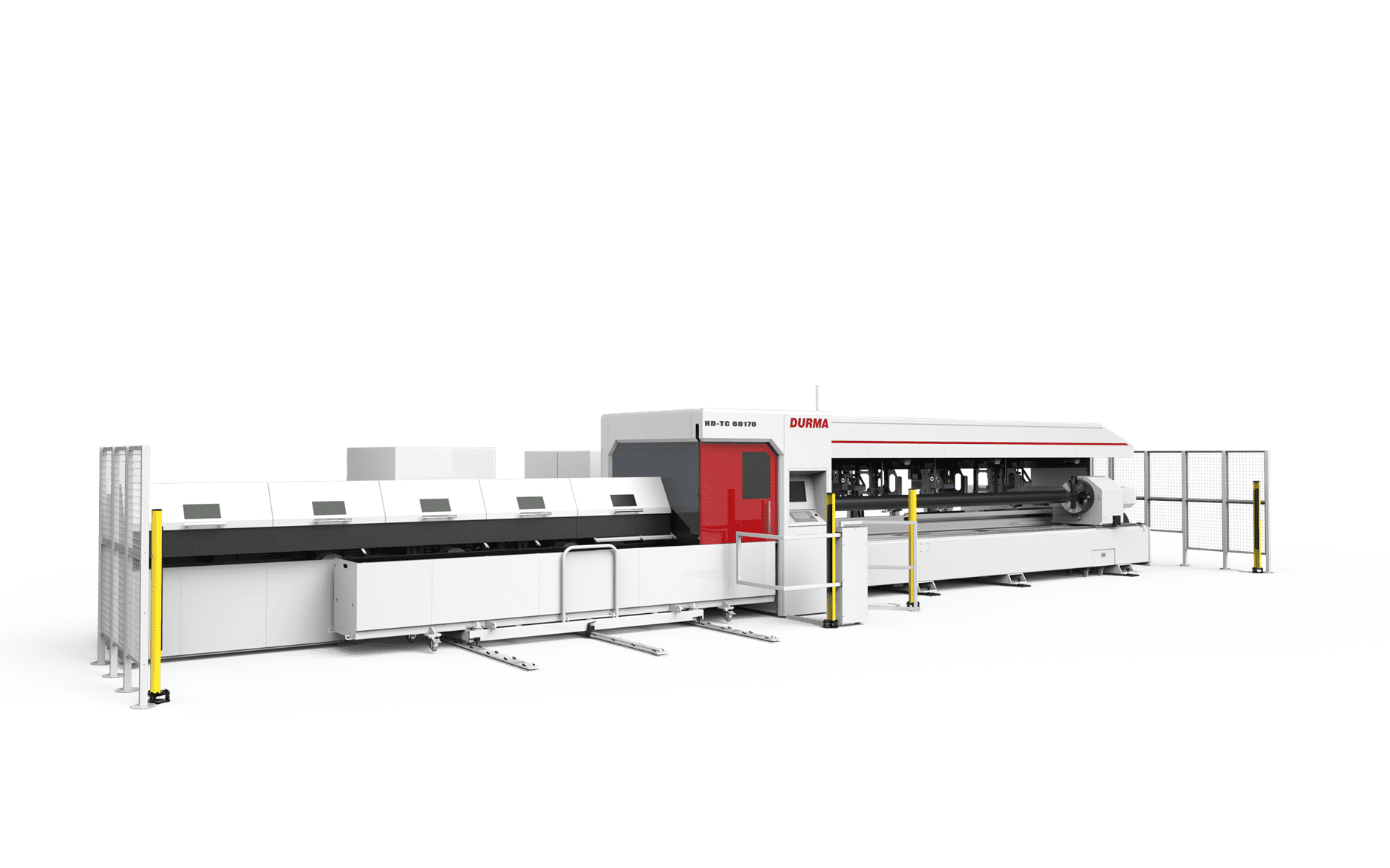

Nordcity Centeris müüme laia valikut Durma kiudlaserlõikuspinke ja Balliu CO2-lasereid. Vaata seadmeid lähemalt siit.

CNC kristalllaserlõikuspingid:

CNC-kristallilaserid on spetsiaalselt ette nähtud delikaatsete ja keeruliste lõikamisülesannete jaoks, näiteks klaasi, kristalli või akrüülpindade graveerimiseks. Need masinad kasutavad suure võimsusega laserkiirt, et luua nendele materjalidele üksikasjalikke ja isikupäraseid kujundusi. Kui te töötate autasude loomise valdkonnas või tegelete kunstilise loominguga, siis CNC-kristallilaserite täpsus ja peensus võib teid hämmastada.

Kristalllaserlõikuspingiga lõigatavad materjalid:

Kristalllaserid on võimelised lõikama mitmesuguseid materjale, sealhulgas:

- Metallid: Kristalllaserid suudavad lõigata erinevaid metalle, nagu roostevaba teras, leebe teras, alumiinium, messing ja vask. Neid kasutatakse laialdaselt metallitööstuses täppislõikamiseks ja keevitamiseks.

- Keraamika: Kristalllaseritega saab lõigata ja graveerida keraamikat.

- Pooljuhid: Kristalllasereid kasutatakse pooljuhtide tootmisprotsessides pooljuhtmaterjalide lõikamiseks ja töötlemiseks.

- Plastid: Kristalllaserlõikuspingiga saab lõigata ja graveerida erinevaid plastide tüüpe.

- Klaas: Teatavad kristalllaserid suudavad lõigata ja graveerida klaasist materjale.

Tööstusharud, kus kristalllaserlõikuspingid on kasulikud:

Kristalllaserid leiavad tänu oma mitmekülgsusele ja täpsusele rakendust paljudes tööstusharudes. Mõned tööstusharud, mis saavad kristalllaserite kasutamisest kasu, on järgmised:

- Töötlev tööstus: Kristalllaserlõikuspingid on laialdaselt kasutusel erinevates tootmisprotsessides, sealhulgas metallitootmises, elektroonikas ja lennunduses, täpseks lõikamiseks ja graveerimiseks.

- Autotööstus: Autotööstuses kasutatakse kristalllasereid komponentide lõikamiseks ja märgistamiseks ning isikupärastatud kujunduste ja logode loomiseks.

- Elektroonika: Pooljuhtide tootmine, trükkplaatide lõikamine ja mikroelektroonika saavad kasu kristalllaserite ülitäpsetest võimalustest.

- Ehted: Kristallilaseriga saab luua keerukaid kujundusi ja graveeringuid ehetesemetele, suurendades nende esteetilist atraktiivsust.

- Meditsiin: Kristallilasereid kasutatakse meditsiinis kirurgiliste instrumentide lõikamiseks ja kujundamiseks, samuti kosmeetilistes protseduurides, nagu lasermärgistus ja naha taaselustamine.

Kristalllaseritel on erakordselt täpne ja kõrgkvaliteetne kiire kvaliteet ja täpsus. Konkreetne lasertehnoloogia valik sõltub siiski lõikamisrakenduse nõuetest, materjali paksusest ja soovitud täpsusest.

Laserlõikuspinkide tööpõhimõte

Laserlõikuspinkide tööpõhimõtte mõistmine on oluline kõigile, kes soovivad saavutada laserlõikuses paremaid tulemusi. Selles jaotises uurime laserlõikuse põhimõisteid, sealhulgas laserkiire ja materjalide vastastikmõju, fotoonide rolli ja energia ülekandmist ning neeldumise, peegeldumise ja läbilaskmise põhimõtteid. Mõistes aluseks olevat teooriat ja tööpõhimõtet, saate väärtusliku ülevaate laserlõikuse toimimisest.

Kiudlaser

Alates nende kompaktsest konstruktsioonist ja kõrgest kiirte kvaliteedist kuni nende energiatõhususe ja hooldusvaba kasutamiseni pakuvad fiiberoptilised laserid mitmeid eeliseid, mis teevad neist eelistatud valiku paljudes tööstusharudes.

Kuidas kiudlaserid töötavad:

Kiudlaserid kasutavad aktiivse võimenduskeskkonnana optilisi kiudusid traditsiooniliste tahkete kristallide asemel. Optilise kiu südamik on legeeritud haruldaste muldmetallide, tavaliselt erbiumi, ütterbiumi või mõlema kombinatsiooniga. Need legeeritud elemendid aitavad võimendada valgust, kui see läbib kiudu, luues võimsa laserkiire.

Laserprotsess algab, kui suure võimsusega pumpidiood saadab kiudu energiat, mis ergutab dopante ja paneb need kiirgama footoneid. Need footonid vallandavad seejärel kiudu läbides edasise emissiooni, mis viib ahelreaktsiooni, mis tekitab kiu väljundpoolel sidusa ja intensiivse laserkiire.

CO2 laserid

CO2-laserid on aastakümneid olnud laserlõikamise põhiteguriks tänu nende mitmekülgsusele ja võimele töötada mitmesuguste materjalidega.

CO2-laserid kasutavad aktiivse meediumina süsinikdioksiidigaasi, et toota suure intensiivsusega valgusvihku. Laserprotsess algab siis, kui gaasisegu läbib elektrilahenduse, mis ergutab CO2 molekule. See ergutus põhjustab molekulide fotoonide vabanemise, tekitades kontsentreeritud infrapuna valguskiire, mille lainepikkus on umbes 10,6 mikromeetrit.

Seejärel suunatakse CO2-laserkiir läbi mitme peegli, et fokuseerida ja suunata see lõigatavale materjalile.

Kristall- (Rubiin-, Nd- ja Nd-YAG-) laserid

Kristalllaserid, nagu näiteks rubiinlaserid, neodüümlaserid (Nd) ja neodüümiga dopeeritud ütriumalumiiniumgranaat (Nd-YAG) laserid, on mänginud olulist rolli laserlõikamise tehnoloogias. Alates nende tahkise konstruktsioonist kuni nende võimeni genereerida kõrge energiaga impulsse, pakuvad kristall laserid teatud lõikamisstsenaariumides selgeid eeliseid.

Kuidas kristalllaserlõikuspingid töötavad:

Kristalllaserid töötavad stimuleeritud kiirguse emissiooni põhimõttel. Kui legeeritud kristallile rakendatakse valgust või elektriimpulsi, ergastab see kristalli aatomeid, mis paneb need kiirgama sama lainepikkuse ja faasi footoneid (valgust). Selle protsessi tulemusel tekib kitsas ribalaiusega koherentne, fokuseeritud valgusvihk.

Mille põhjal valida endale õige laserlõikuspink?

- Laseri võimsus ja võimekus: hinda vajaliku laseri võimsust vastavalt materjalidele ja paksustele, mida kavatsed lõigata. Erinevad materjalid ja paksused nõuavad optimaalse lõikamiskiiruse ja -kvaliteedi saavutamiseks erinevat võimsust. Tõhusate tööde jaoks on oluline, et laseril oleks vajalik võimsus ja võimekus.

- Lõikelaua suurus: töölaua suurus on kriitilise tähtsusega, sest see määrab ära töödeldavate materjalide maksimaalsed mõõtmed. Kaalu tootmises tavaliselt kasutatavate materjalide suurimaid mõõtemeid ja vali piisavalt suure töölauaga laser, mis vastab nendele vajadustele.

- Laserallika tüüp: On olemas eri tüüpi laserlõikuspinke, näiteks CO2-, kiud- ja kristall- (tahkis-) laserid, millel kõigil on omad eelised ja piirangud. Hinda hoolikalt iga tüübi eeliseid ja puudusi ning vali laseri tüüp, mis sobib kõige paremini tehases kasutatavate materjalide ja rakendustega.

- Kiire kvaliteet: Laserkiire kvaliteet mõjutab lõiketäpsust ja servade sujuvust. Kõrgem kiirte kvaliteet tagab täpsemad lõiked ja vähendab järeltöötluse vajadust. Soovitud tulemuste saavutamiseks eelista hea kiirekvaliteediga lasereid.

- Automaatika ja tarkvara ühilduvus: Laseri automatiseerimisvõime ja ühilduvuse hindamine olemasoleva tehase tarkvarasüsteemidega on oluline, et integreerida see sujuvalt tootmisprotsessi. Sellised funktsioonid nagu CNC-juhtimine, automaatne fookus ja ühilduvus CAD/CAM-tarkvaraga lihtsustavad lõikamisprotsessi ja suurendavad tõhusust.

- Hooldus ja hooldusmeeskond: Hooldusnõuete ja hooldustoe kättesaadavuse mõistmine on oluline, et vähendada seisakuid ja tagada tõrgeteta töö. Tugeva hooldusmeeskonnaga tuntud tegija on turvalisem valik.

- Ohutusfunktsioonid: Laserlõikusel kasutatakse suure võimsusega kiirt. Töötajate heaolu huvides on esmatähtis tagada, et laserlõikuspingil oleksid kõikehõlmavad ohutusfunktsioonid, näiteks kaitsesüsteemid, ohutusblokeeringud ja korraldatud nõuetekohane operaatorite väljaõpe.

- Energiatõhusus: Laseri energiatõhususe arvestamine on oluline, et hallata tegevuskulusid. Energiatõhusad laserid võivad aja jooksul tuua märkimisväärset kokkuhoidu.

- Eelarve ja investeeringu tasuvus (ROI): Oluline on tasakaalustada algne investeeringu maksumus ja oodatav investeeringu tasuvus. Analüüsiksin valitud laseriga seotud kulude kokkuhoidu, tootlikkuse kasvu ja võimalikku tulude kasvu, et määrata kindlaks selle pikaajaline majanduslik kasu.

- Maine ja kasutajate hinnangud: Uuri kasutajate kommentaare ja otsi tagasisidet teistelt laserlõikuse spetsialistidelt, kellel on kogemusi konkreetsete mudelitega, mille ostmist kaalud. See aitab saada teavet tegeliku toimimise ja töökindluse kohta.

Neid tegureid hoolikalt kaaludes saad teha tõenäoliselt teadliku otsuse ja valida laserlõikuspingi, mis maksimeerib tootlikkust, tõhusust ja kvaliteeti vastavavuses tehase laserlõikustoimingutega.

Kuidas kujuneb laserlõikuspingi lõplik hind? Millest lõpphind oleneb?

Laserlõikuspingi hinda mõjutavad valikukriteeriumidest lähtuvad tegurite kombinatsioonid. Laseri hinna määramisel mängivad olulist rolli järgmised põhiaspektid:

- Laserallika tüüp: näiteks kas tegemist on CO2-, kiud- või kristalllaseriga, mõjutab hinda märkimisväärselt. Kiudoptilised laserid kipuvad olema kallimad kui CO2-laserid, mida kasutatakse peamiselt mittemetalliliste materjalide töötlemiseks.

- Laseri võimsus ja võimekus: Suurem laserlõikuspingi võimsus ja lõikamisvõimalused tõstavad tavaliselt hinda. Suurema võimsusega masinad on kallimad, kuna need suudavad lõigata paksemaid materjale ja pakuvad kiiremat lõikamiskiirust.

- Töölaua suurus: Töölaua suurus mõjutab otseselt masina maksumust. Suuremad lõikealused, mis võimaldavad suuremate mõõtmetega materjale või mitut lehte korraga lõigata, on tavaliselt kallimad.

- Kiire kvaliteet ja lõiketäpsus: Parema kiirte kvaliteedi ja lõiketäpsusega laserlõikuspingid maksavad sageli rohkem. Parem lõiketäpsus vähendab vajadust täiendava järeltöötluse järele ja suurendab masina väärtust.

- Automaatika ja tarkvara: Täiustatud automatiseerimisfunktsioonid ja tarkvara ühilduvus suurendavad üldist hinda. CNC-juhtimise, automaatse materjalikäitluse ja CAD/CAM-tarkvaraga integreeritavad masinad on tavaliselt kallimad, kuid pakuvad suuremat tõhusust.

- Bränd ja maine: Tootja maine ja kaubamärk võivad mõjutada hinda. Usaldusväärsete ja kvaliteetsete masinate tootmisega seotud väljakujunenud kaubamärkide puhul makstakse sageli lisatasu.

- Ohutusomadused ja vastavus nõuetele: Põhjalike turvaelementidega ja ohutusstandarditele vastavad masinad võivad olla kallimad täiendavate insener-tehniliste ja sertifitseerimisnõuete tõttu.

- Ehituskvaliteet ja vastupidavus: Masina tugev ja vastupidav konstruktsioon võib tõsta hinda, kuna see tagab pikaealisuse ja püsiva töövõime.

- Energiatõhusus ja keskkonnakaalutlused: Parema energiatõhususega laserlõikuspingid võivad olla algselt kallimad, kuid võivad anda pikaajalise kulude kokkuhoiu ja väiksema keskkonnamõju.

- Teenindus ja tugi: Masinad, millega kaasnevad ulatuslikud teenindus- ja tugipaketid, sealhulgas garantii ja kiire tehniline abi, võivad olla algselt kallimad.

- Lisatarvikud ja lisavõimalused: Mõned laserlõikamismasinad pakuvad lisatarvikuid või lisafunktsioone, näiteks pöörlevad lisaseadmed silindriliste materjalide jaoks või automaatsed fokusseerimissüsteemid, mis võivad suurendada üldist hinda.

Oluline on märkida, et laserlõikuspink on investeering, mida tuleks hinnata masina võimekuse, pikaajalise tööefektiivsuse ja võimaliku investeeringu tasuvuse seisukohast. Enne lõpliku otsuse tegemist on soovitatav põhjalikult uurida erinevaid tootjaid, küsida hinnapakkumisi ja kaaluda pingi kogukulusid – soetamiskulud ja pingi edaspidised püsikulud.

Juhul, kui oled enda vajadustele just sobilikku laserit otsimas, võid võtta julgelt ühendust mõne Nordcity müügiinseneriga. Igal meie müügiinseneril on rohkem kui 5aastane kogemus metallitöötlusseadmete müümisel.

Laserlõikuse eelised ja puudused

Eelised

Laserlõikusel on traditsiooniliste lõikemeetodite ees palju eeliseid, mistõttu on see populaarne ja laialdaselt kasutatav tehnoloogia erinevates tööstusharudes. Mõned laserlõikuse peamised eelised:

- Täpsus: Laserlõikus tagab erakordse täpsuse, mistõttu on võimalik sooritada keerulisi ja üksikasjalikke lõikeid.

- Mitmekülgsus: Laserlõikust saab kasutada paljude erinevate materjalide, sealhulgas metallide, plastide, puidu, keraamika, klaasi ja muude materjalide puhul. See mitmekülgsus muudab selle sobivaks eri tööstusharudes ja rakendustes.

- Kontaktivaba lõikamine: Laserlõikus on kontaktivaba protsess, mis tähendab, et laserkiir ei puutu füüsiliselt lõigatava materjaliga kokku. See vähendab materjali moonutamise või kahjustamise ohtu, eriti õrnade materjalide puhul.

- Kiirus: Laserlõikus on kiire ja tõhus protsess, eriti õhukeste ja keskmise paksusega materjalide puhul. See võib oluliselt vähendada tootmistähtaega ja suurendada üldist tootlikkust.

- Automatiseerimine ja korratavus: Laserlõikamist saab hõlpsasti integreerida automatiseeritud tootmissüsteemidesse, tagades järjepidevad ja korratavad tulemused. See aitab säilitada kvaliteetseid standardeid ja vähendab inimlike vigade võimalust.

- Minimaalne kuumusega mõjutatud tsoon: Fookustatud laserkiir tekitab lõikepiirkonna ümber väikese kuumusega mõjutatud tsooni (HAZ). See minimeerib materjali termilist moonutust, säilitades selle algsed omadused ja vähendades vajadust täiendava järeltöötluse järele.

- Puhtad lõiked ja siledad servad: Laserlõikusest jäävad puhtad ja säruvabad servad, mis sageli välistavad vajaduse järeltöötluseks. See on eriti kasulik materjalide puhul, mida kasutatakse sellistes tööstusharudes nagu elektroonika ja meditsiiniseadmed.

- Paindlikkus ja disainivabadus: Arvutipõhise juhtimise (CNC) tehnoloogia võimaldab laserlõikamisel sooritada keerukaid töötluseid. Võimalus programmeerida laserlõikuspinki võimaldab kohandamist ja kiiret prototüüpimist.

- Materjali säilitamine: Laserlõikamine optimeerib materjalikasutust tänu kitsale lõhe laiusele ja pesastamisvõimalustele. See vähendab materjali raiskamist ja aitab kaasa kulude kokkuhoiule.

- Keskkonnasõbralik: Laserlõikus on üldiselt keskkonnasõbralikum võrreldes traditsiooniliste lõikamismeetoditega, mis võivad hõlmata kemikaalide kasutamist, liigset tööriistade kasutamist või liigsete jäätmete tekitamist.

Puudused

Kuigi laserlõikuspinkidel on palju eeliseid, on oluline olla teadlik ka mõnest nende võimalikust puudusest. Nende puuduste mõistmine aitab teil teha teadlikke otsuseid, kui kaalute laserlõikamise tehnoloogia rakendamist oma tootmises. Siin on mõned peamised puudused, millega tuleks arvestada:

- Kõrge investeerimiskulu: Üks peamisi puudusi laserlõikepinkide puhul on nende kõrge algne investeerimiskulu. Keerukas tehnoloogia, täpsed komponendid ja võimsad laserallikad aitavad kaasa nende masinate kõrgema hinna kujunemisele. Siiski on oluline vaadelda seda kulu kui investeeringut täiustatud lõikusvõimalustesse ja pikaajalisse tõhususse.

- Operatsiooniks ja hoolduseks vajalik suur asjatundlikkus: Laserlõikepinkide käitamine ja hooldamine nõuab eriteadmisi ja -teadmisi. Tehnoloogia keerukus ning vajadus täpse reguleerimise ja kalibreerimise järele nõuab hästi koolitatud operaatorite ja hoolduspersonali olemasolu. Nõuetekohane koolitus ja pidev tugi on hädavajalikud, et maksimeerida teie laserlõikuspingi jõudlust ja kasutusiga.

- Vajalikud väga täpsed robootikasüsteemid: Optimaalse tulemuse saavutamiseks on laserlõikuspinkide puhul sageli vaja integreerida väga täpseid robotsüsteeme. Need süsteemid tagavad tooriku täpse positsioneerimise ja liikumise lõikamisprotsessi ajal. Kuigi selline täpsuse tase parandab lõikekvaliteeti, muudab see süsteemi keerukamaks ja võib nõuda täiendavaid investeeringuid robotseadmetesse.

- Metallide paksuse piirangud: Laserlõikuspingid on väga tõhusad õhukeste ja keskmise paksusega materjalide lõikamisel, kuid paksemate metallide lõikamisel võivad nad hätta jääda. Laserallika võimsus ning fookusoptika mängivad olulist rolli tõhusalt lõigatava maksimaalse metallipaksuse määramisel. Paksemad materjalid võivad nõuda alternatiivseid lõikamismeetodeid.

Plasmalõikus vs. laserlõikus

Plasmalõikamisel kasutatakse kõrge temperatuuriga plasmakaart, mis sulatab metalli ja tekitab lõike. See on väga tõhus paksude metallide lõikamiseks ja seda eelistatakse sageli suure lõikamiskiiruse tõttu. Laserlõikamisel seevastu kasutatakse materjali sulatamiseks, põletamiseks või aurustamiseks fokusseeritud laserkiirt. See pakub suuremat täpsust, mitmekülgsust ja võimalust lõigata mitmesuguseid materjale, sealhulgas mittemetalle.

Kuigi mõlemal meetodil on omad eelised, sõltub valik plasmalõikamise ja laserlõikamise vahel sellistest teguritest nagu soovitud lõikekvaliteet, materjali paksus, tootmiskiirus ja konkreetsed rakendusnõuded. Nende tegurite hindamine aitab määrata teie konkreetse projekti jaoks kõige sobivama lõikusmeetodi.

Kokkuvõte

Võib öelda, et laserpingid pakuvad erakordset täpsust ja mitmekülgsust. Siiski on oluline arvestada ka puudusi, nagu suured investeerimiskulud, vajadus asjatundlikkuse järele käitamisel ja hooldamisel, nõue täpsete robotsüsteemide järele ning piirangud paksemate metallide lõikamisel. Nende tegurite mõistmine võimaldab teil teha teadlikke otsuseid ja maksimeerida laserlõikustehnoloogia eeliseid.

Kui uurite laserlõikuspinkide kohta, olge kursis valdkonna edusammudega ja konsulteerige valdkonna ekspertidega, et teha oma lõikamisvajaduste jaoks kõige teadlikum valik.